ESD(静電気放電)技術情報

進化して行く電子デバイス産業における新たな静電気対策の可能性

高集積化する電気・電子分野では、静電気によるデバイスへのダメージが、ますます大きな問題となってきました。特に半導体生産技術の向上で線幅ルールは20nm以下となり、高度な静電気対策が求められる状況となって来ました。

弊社はHBM(人体帯電モデル)→CDM(帯電デバイスモデル)→CBE(Charge Bode Event )・CDE(Cable Discharge Event)と故障モードが変化して行くESD対策のトレンドに対応した製品を供給し、幅広くお客様のニーズにお応えしております。

コンパウンド

当社独自技術の特殊炭素材料を各種ベースポリマーへ添加する事により、従来製品ではコントロールが困難であった表面抵抗値を、104~1011Ωの静電気拡散性領域内で任意の値に均一且つ安定的にコントロール出来ます。また、ご要望の抵抗値に対しまして、±1乗Ω以内の範囲に設定することも可能です。表面抵抗値は、射出成形条件にほとんど依存しないため、特別な成形技術は不要です。

ベースポリマー

- PEEK (ポリエーテルエーテルケトン)

- LCP (液晶ポリマー)

- PES (ポリエーテルサルフォン)

- PEI (ポリエーテルイミド)

- PPS(ポリフェニレンサルファイド)

- PC (ポリカーボネート)

- その他

代表的な表面的高地の制御範囲

- 10 10-12 ohm

- 10 8-10 ohm

- 10 6-8 ohm

板材

当社の特殊炭素材料と独自の分散技術を用いることで、従来コントロールが困難であった表面抵抗値104~1011Ωの静電気拡散性領域内で安定的にコントロールでき、ご要望範囲に対し、±1乗Ωの範囲に設定することが可能です。従来製品では、板材の抵抗値が成形品の表面と内部の差が大きくなっておりますが、クレファインⓇではその差は殆どありません。

| グレード | EKH-SS07 | EKH-SS09 | EKH-SS11 | EKH-SS12 |

|---|---|---|---|---|

| ベースポリマー | PEEK | |||

| 成形品の表面抵抗 | 1.0E+06~9.9E+08 ohms | 1.0E+08~9.9E+10 ohms | 1.0E+10~9.9E+12 ohms | 1.0E+11~9.9E+12 ohms |

| 用途例 | Hard Disk Drive | Wafer Handling | Burn-in & Test Sockets | Burn-in & Test Sockets |

| グレード | EIH-SS11 | CDH-SS08 |

|---|---|---|

| ベースポリマー | PEI | PPS |

| 成形品の表面抵抗 | 1.0E+09~9.9E+12 ohms | 1.0E+07~9.9E+09 ohms |

| 用途例 | Burn-in & Test Sockets | Hard Disk Drive, Wafer Handling |

静電気対策全般における、対策モード・用途・希望電気抵抗範囲・耐熱性・耐薬品特性・機械特性、デザイン等の要求特性に応じて適切なグレードを提案させて頂きます。

射出成形品

当社では、エンジニアリングプラスチックスからスーパーエンプラまで幅広いプラスチックスの精密射出成形品を提供しています。炭素材料開発/製造、コンパウンディング開発及び製造、金型作成、射出成形品製造を一元化して行っているため、必要に応じて原料の選定、配合割合の最適化を行い、業界最高水準の精密成形品をご提供致します。

切削品

クレファイン®板材を使用した切削加工品を提供いたします。ご相談いただいた仕様に適正なグレードを選択して提案します。

ベースポリマー

- PBI(ポリベンゾイミダゾール)

- PEEK(ポリエーテルエーテルケトン)

- PES(ポリエーテルサルフォン)

- PEI(ポリエーテルイミド)

- PPS(ポリフェニレンサルファイド)

- その他

表面抵抗値の範囲

- Krefine SS11シリーズ : 10 10-12 ohm

- Krefine SS09シリーズ : 10 8-10 ohm

- Krefine SS07シリーズ : 10 6-8 ohm

静電気放電(ESD)障害

たとえば、冬場の乾燥時自動車から降りた後にドアノブを触った時や、洋服を脱いだ時などに、静電気によるショックを受ける事があります。このような現象は人体に感じられないレベルや目に見えないレベルでも発生しており、微小な静電気放電は電子デバイスに損傷を与え、故障または将来の故障原因となる潜在的ダメージを残す原因となります。

静電気放電とは、「直接的接触又は静電誘導により発生する異なった電位をもつ物体間の静電気電荷の移動」と定義されています。

ESD破壊の原因と対処方法

ESD障害の原因は、3つ全ての条件が満たさせたときに起きます。

①電荷の発生

②電荷の蓄積

③電荷の移動(放電)

したがって、どれか一つでも回避する事が出来れば、ESD障害は発生しないと言えますが、電荷の発生は自然現象であり、これを止めることは非常に困難です。そのため“電荷の蓄積”と“電荷の移動(=急激な放電)”のプロセスを止めるか抑制する事が有効な対策となります。 電荷の蓄積を防ぐには、“帯電しない材料を使用する”、“材料が11乗Ω以下の物であれば接地をし、電荷をアースに逃がす”、“絶縁性の材料で有ればイオナイザーを使用し、電荷を中和する”等 の対策があります。急激な放電を防ぐには、接地を取った上で、静電気拡散性材料を使用することが有効です。

静電気拡散性材料

静電気拡散性材料とは、帯電した電荷をゆるやかに拡散させる材料です。International Electrotechnical Commission(IEC国際電気標準化会議)61340-5-1, 5-2 では、表面抵抗値が1× 104≦Rs< 1× 1011Ωの間である事と規定されています。

IECによる表面抵抗値の分類

- 静電気導電性材料 1× 102≦Rs< 1× 104Ω

- 静電気拡散性材料 1× 104≦Rs< 1× 1011Ω

- 静電気絶縁性材料 1× 1011≦Rs

一般的には、静電気拡散性材料の使用でESD放電による障害の対策は可能ですが、静電気対策管理電圧がHBM100V以下の静電気に敏感な電子デバイスに関しては、適正な抵抗値の材料を選定する事が特に重要となります。

弊社では、ご要望の静電気拡散性レベルの領域内において、±1乗Ωの範囲に設定することが可能なクレファインⓇ製品を使用し、管理電圧がHBM100V以下の静電気に特に敏感な電子デバイスに対して、適切なソリューションを提案する事が可能です

電気抵抗制御技術

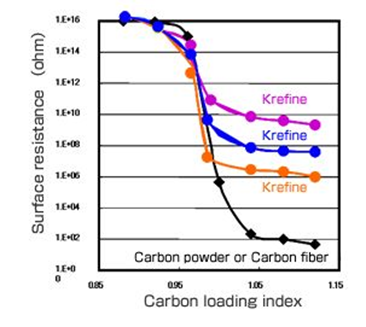

右図は、一般的な樹脂材料に炭素材料を添加した場合の充填量とコンパウンドの表面抵抗値の関係を示しています。充填剤にカーボンブラックやカーボンファイバーを使用した場合、ある充填量を超えると表面抵抗値が急激に低下(黒線)するため、表面抵抗値を104~1011Ωの領域で制御する事が極めて困難です。

しかしながら、クレファインⓇの技術では、特殊炭素材料と独自の分散技術を用いることで、従来コントロールが困難であった静電気拡散性領域内でも安定的に表面抵抗値をコントロールする事が可能で、ターゲット値の±1乗Ωの範囲内に設定することが可能です。更に、表面抵抗値は射出成形条件にほとんど依存しないため、特別な成形技術が不要です。

炭素材料充填量(Index) / 表面抵抗値(Ω)

参考:ベースポリマーの種類によっては、挙動に多少の違いがあります。

クレファイン(Krefine®)シリーズの特長

電気抵抗に関する問題点とKrefine®の特長

<一般的な導電性コンパウンドを使用した場合の問題点>

各種ポリマーに、カーボンブラック、炭素繊維、黒鉛、金属繊維等の導電性フィラーを充填した導電性コンパウンドが、幅広く使用されています。しかし、これらの導電性コンパウンドを静電気対策が必要な用途に使用する際に、以下のような問題点があります。

- 電気抵抗を静電気拡散性領域に安定してコントロールすることが難しい。

- 成形品の各々のポイントで表面抵抗値にバラツキが生じている。

- 成形品の表層(スキン層)と内部(コア層)で電気抵抗が大幅に異なっている。

Krefine®シリーズの特長

当社の特殊炭素材料とコンパウンディング技術の組み合わせによって、上記の問題点を克服し、以下の様な優位性を持ったコンパウンドをご提供できるようになりました。

表面抵抗値を106-1012Ωに安定的にコントロールでき、各抵抗値のご要望範囲に対し、±1乗Ωの範囲にセット致します。

- 成形品の各々のポイントで表面抵抗率にバラツキが生じません。

- 成形品表面と内部の抵抗値を同レベルに設定することができます。

- 成形品の電気抵抗率がプロセッシング条件にほとんど依存しません。

*日本、米国、欧州、中国、東南アジア各国で特許を取得しています。

表面抵抗の均一性

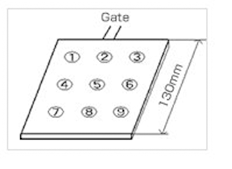

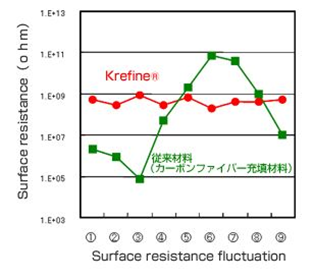

ESD Association Standard(ESDA)11.11で規定されている同心円のプローブ(直径:64mm)を使用した場合、微小領域の表面抵抗値の均一性が把握できません。ESDA11.13で規定されている2ピンプローブ(電極間距離:3.2mm、電極サイズ:3.2㎜)を使用することで、微小領域の表面抵抗の測定が可能と成り、表面抵抗値の均一性が確認できます。

直径64mmの電極で測定した場合は同等の表面抵抗値を示す下図の射出成形品を、 2ピンプローブで測定した場合、右図のように、従来材料は表面抵抗値が大きく変動していますが、Krefineの表面抵抗値は安定しています。

測定点:①〜⑨

測定点 / 表面抵抗値

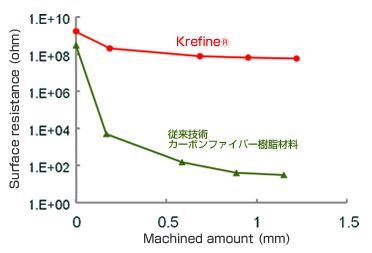

材料内部の抵抗値均一性

表面抵抗値(Ω)/ 材料表面からの深さ(mm)

上図は、射出成形品の厚み方向の表面抵抗値の変化を示しています。カーボンブラックやカーボンファイバーのみで表面抵抗をコントロールした場合、表面抵抗値は射出成形品の厚み方向で大きく変化します。一方、クレファインの場合、表面抵抗値は射出成形品、板材の厚み方向でほとんど変化しません。

参考: 評価には130mm×100mm、厚み3mmの平板を使用しました。

静電気とは

“静電気”とは、言葉そのままに、ある意味では、“静止した状態の電気”と考えることができます。しかし、この電気という言葉を、電荷という言葉に置き換えると、それなりに意味が通ってきます。このような静電気に対する言葉として、通常の電気を動電気と考えることができます。

さて、この“静止した状態の電気”は、実際に静止した状態であれば、ゴミの吸引や他の物体への電界の影響等、間接的な障害を除くとあまり悪さはしません。実は、静電気による障害という場合には、静電気が動電気へ移行する場合に発生する、劇的な現象によることが多いのです。これを、電荷の移動とかダイナミックな静電気と呼ぶこともあります。いずれにしても、静電気障害を防止するとは、このような劇的変化の発生を抑制し、被害を最小限に留める方法を指すものだと考えられます。

静電気放電

“静電気放電(Electro-Static Discharge: ESD)”として、身近な現象としては、冬場等の乾燥期に衣服を着脱する際や、車からの降車時や、乾燥機から衣服を取り出す時に感じるものがあります。このESD、実は、暗闇だと目にも見えますし、音も聞こえることがあります。また、雷は、自然界の非常に大きなESDといえます。

このような現象は、感じる対象を人間として考えた場合のもので、その対象をESDに敏感な部品類(Electro-Static Discharge Sensitive Devices:ESDS)にすると、もっと、小さな電力(電圧)でも、深刻な影響を与えるようになります。このようなESDSには、半導体(メモリー・LSI・LED・高周波デバイス・LCD)や、ある種の電子/電気機器装置に搭載される電子基板(PCB)類が含まれます。そして、これらのESDSは、表1に示されるような人体の動作で発生する静電気で、簡単に破壊されダメージを受けます。

また、ESDSの破壊電圧は、表2に示されるようにさほど大きいものではありません。つまり、ESDSを取り扱う作業者は、静電気対策に関する基礎的な訓練を受け、十分な対策を行わないと、ESDSを簡単に破壊してしまうことになります。

最近では、このような対策を行った場所を、ESD Protective Area (EPA:静電気管理区域)として、一般の場所と区別して作業を行うことにしています。理想的には、工場全体や作業場全体を、EPAにするのが良いのですが、予算の面や作業性の面などから、実際には対応出来ないのが現状となります。従いまして、工場内や作業場、あるいは顧客への輸送においては、ESDSを特別に守るための対策が必要になります。

表1.代表的な静電気電圧

| 静電気発生方法 | 静電気電圧(V) | |

|---|---|---|

| 相対湿度(R.H.%) | ||

| 低湿度(10~20%) | 高湿度(65~90%) | |

| カーペット上の歩行 | 35,000 | 1,500 |

| ビニール製床上の歩行 | 12,000 | 250 |

| 作業台での作業者 | 6,000 | 100 |

| 作業指示書用ビニール封筒 | 7,000 | 600 |

| 作業台から取り上げた一般ポリ袋 | 20,000 | 1,200 |

| ウレタンフォーム製の座付き作業椅子 | 18,000 | 1,500 |

MIL HDBK 773A“ELECTROSTATIC DISCHARGE PROTECTIVE PACKAGING”,6.2005

表2.敏感性領域

| 部品タイプ | 電圧 |

|---|---|

| トランジスター | 30-7,000 |

| OPアンプ | 200-2,500 |

| ダイオード | 300-2,500 |

| フィルム抵抗 | 300-3,000 |

| 低電力ロジックIC | 500-2,500 |

| サイリスタ | 700-1,000 |

MIL HDBK 773A“ELECTROSTATIC DISCHARGE PROTECTIVE PACKAGING”,6.2005

静電気は何故発生するのか

2つの材料を擦り合わせたり引き剥がしたりすると、静電気が発生することはよく知られています。これを簡単に考えると、”摩擦する力の一部が、電気エネルギーへ変化する結果”ということになります。もう少し詳しく考えると、物質同士を擦り合わせた際に局部的に表面分子の温度が上昇し、一方の物質は、電子を放出し易い状態となり、放出された電子が、もう一方の物質表面の分子に移動し、その結果、電子を失った側が正電荷に、電子を得た側が負電荷となります。

このような電子の放出し易さには傾向があり、それを示したものが摩擦帯電列(帯電列)と呼ばれるものです(表3)。この表の上部の材料と、下部の材料を擦り合わせた場合には、上部が正に下部材料が負の帯電を示すように配列されています。ただし、このような配列は、一般に経験則で、温度・湿度・気圧・表面の状態等の要因により変化するので、参考程度に使用すべきです。 異なる材料間の帯電発生は理解しやすい現象ですが、同じ種類の材料ではどのようにして帯電が発生するのでしょうか?一つの要因に、摩擦が均一に行われていないことによるエネルギーの不均一さがあり、もう一つの要因として、表面の分子状態が同じ材質でも異なっていることが挙げられます。

表3.摩擦帯電効果を発生する一般材料

|

正(+) ↑(+) 増加傾向 ↑ ↓(-) 増加傾向↓ 負(-) |

人の手 |

|---|---|

| アスベスト(石綿) | |

| ウサギの毛 | |

| ガラス | |

| 雲母(マイカ) | |

| 人の毛 | |

| ナイロン | |

| ウール | |

| 毛皮 | |

| 鉛 | |

| 絹 | |

| アルミニウム | |

| 紙 | |

| 木綿 | |

| 鉄 | |

| 木 | |

| コハク | |

| 封ろう(シーリングワックス) | |

| 硬質ゴム | |

| ニッケル 銅 |

|

| 黄銅 銀 |

|

| 金、 プラチナ |

|

| イオウ | |

| アセテートレーヨン | |

| ポリエステル | |

| セルロイド | |

| オーロン(アクリル系繊維) | |

| サラン(サランラップ) | |

| ポリウレタン | |

| ポリエチレン | |

| ポリプロピレン | |

| 塩ビ(PVC) | |

| シリコン | |

| テフロン |

MIL HDBK 773A“ELECTROSTATIC DISCHARGE PROTECTIVE PACKAGING”,6.2005

帯電

摩擦以外でも物質は帯電しますが、静電気電荷が物質に見られる状態を、帯電した物質と呼ぶことにします。この物質の帯電状態は、その物質が本来保持する電荷の流れやすさにより、その状態の継続時間が異なります。一般的には、電荷の流れやすい材料を導体、流れにくいものを絶縁体と呼びます。導体は、接地により簡単に電荷を拡散したり、接地が取れない場合でも、空気中のイオンと結合したり、物質の尖った場所等から、放電したりして、比較的短い時間で帯電状態を脱します。

しかし、絶縁体の場合には、かなり長時間帯電状態を継続することになります。ここで、注意しなければならないのは、表3にも示されるように、金属のような導体でも帯電するということです。接地すれば金属は帯電しませんが、正しく接地されていないと帯電する可能性が有ります。このように、金属は帯電しないと思い込むのは、危険であることが解ります。 そして、金属は、先ほど述べたように、常時、放電の危険があります。また、絶縁体では、表面付近に、逆の極性の領域が発生することもあります。電子・電気産業での、一般的静電気発生源は、表4の内容と成ります。

表4.代表的静電気発生源

| 対象物または作業工程 | 一般材料あるいは装置類 |

|---|---|

| 作業面 |

|

| 床 |

|

| 布 |

|

| 椅子 |

|

| 包装と取扱 |

|

| 組立て,洗浄,試験,修理領域 |

|

電気(動電気)のお話

電気の概念を説明するのに、水と比較して行うことがあります。その理由としては、水の性質が電気と類似している点、および、いつも見慣れている点が挙げられます。例えば、電気も水も”高いところ”から”低いところ”に流れます。水の場合、”高いところ”とは、文字通り高さを指しますが、電気の場合には、電子が相対的に多い場所になります。つまり、電流は、電子が相対的に多い場所(電子密度が大きい場所)から、相対的に少ない場所(電子密度が小さい場所)に移動する動きを示しているのです。そして、この密度の差を電圧(電位差)と呼びます。水の場合には水圧に対応するもので、電圧は電気的な圧力ということになります。

次に、電流は、本来、電流の強さというべきものであり、流量を示すものです。水を例にとると、単位時間あたりに流れる水量ということになります。家庭用の電気製品には、電圧100V、電流1A等と表示されていますが、静電気では、電圧2万V、電流はほとんど流れないという現象は珍しいものではありません。このように、静電気は電圧が比較的大きく、電流が非常に小さいものです。ただし、先に紹介したESDの親分である雷は、電圧が1億V、電流が十数万Aというとてつもなく大きなエネルギーを持つものです。

導体では、電子の束縛がゆるく、絶縁体では電子の束縛がきつく動きにくくなっています。そこで、導体では電子が流れやすく、絶縁体では流れにくくなるのです。このように電子の流れを阻害するものを抵抗といいます。

抵抗値によるESD防止材料の区分

物質を、導体と絶縁体に分類した場合、その中間領域を、半導体と呼ぶことがあります。ESD対策では、それぞれの用途により特別な要項を持たせるために、一般的に抵抗で表5のような特別な区分を設定しています。80年代の前半は、単純に導電性材料と絶縁性と区分していましたが、一般の導電材料とその間の抵抗値を有する半導電材料との区別が難しいために、静電気導電性材料、静電気拡散性材料、絶縁材料と区分する場合も多くなりました。又、帯電防止材料という用語は、摩擦などの静電気の発生を抑制するという意味で使用されていました。

この概念について、用語として低帯電性材料(Low Charge Material)・非帯電性材料(Anti-Static Material)という言葉を使用するようになってきたのですが、規格や標準などで数値化することが難しいため、国際規格ではこの用語を使用する事を見送っています。

表5.抵抗区分

| 表示 | 抵抗(Ω) |

|---|---|

| 静電気シールド | <103 |

| 導電性 | <104 |

| 静電気拡散性 | 104~1011 |

| 絶縁性 | ≧1011 |

ANSI/ESD S541-2003: Packaging Materials for ESD Sensitive Items

誘導と分極

既に述べたように、物質には電子の流れやすいもの(導体)と流れにくいもの(絶縁体)があります。導体の内部では、電子はゆるく束縛されているだけで、内部を走り回っています。それに対して、絶縁体では、電子は束縛されていて自由には動けません。さて、双方の物質に、電子が不足した物体Aが近づいてきたとします。

導体では、物体Aの近くに電子が集まってきます。一方、絶縁体では、電子が動けないために、仕方なく束縛された状態で物体Aの側に電子が向きます。この状態で、おのおのの物体において物体Aから遠い側を接地してやると、導体では接地に向かって電子が流れますが、絶縁体は、接地をしても電子が流れません。ここで、接地を外すと、絶縁体ではもとの状態に戻りますが、導体では、流れてしまった電子の分だけ、帯電することになります。

この場合近づいてくるのは、帯電した導体でも絶縁体でもかまわないのですが、導体の場合には同じことが、近づいて来る導体にも発生するので、ESDを発生する可能性がでてきます。

ESDSは、何故損傷を受けるのか?

最新技術の集積物であるLSIなどは、何故ESDにより損傷を受けやすいのでしょうか?これには、以下2点が関係します。

① コストと物理的な大きさの制約がある。

② ESD事象が再現性に乏しく、たとえESDによる損傷を受けても原因不明として処理される恐れがある。

例えば、ESDによる損傷は、何種類かの形を持っていて、それを破壊モデルとして分類しており、その分類は、一般的に大きく2つあるいは3つにして行われています。

このような破壊モデルを利用してESDS内部にESDによる損傷を防ぐような機構を組み込むことはできますが、それだけでは完全に防ぐことは難しいのです。又、ESD問題は、ESDSの取り扱い手順等を整備することにより管理するのが一般的ですので、ESDS側の対策は、ある一定レベルで留まってしまう例が多くなります。

ESD管理とは?

“ESD管理”とは、製品の設計から、最終製品が仕上がるまでの全生産工程を考慮し、工程、工場監査、作業者の訓練/教育までを含んだ統一的な管理プログラムを使用したESDへの対策法と考えられています。この説明については、IEC 61340 5-1などの規格を参照してください。

ESD管理用包装材料

SD管理用包装材料には、一般に、以下のような特性が要求されます。

- Ⅰ.帯電した物体との接触による直接放電の防止

- Ⅱ.摩擦/剥離帯電の防止

- Ⅲ.静電界からの内容物保護

ESDS包装を目的とした包装材料の要求特性は、ESDSの進歩とESD事象に関する研究・開発、取り組み方の移り変わりから、変化しています。ESDSの損傷が、問題視され始めた1970年代の始めには、比較的導電性の高い材料(導電材料)が使用されていましたが、70年代の後半より、Iの直接放電の危険を少なくするために、比較的抵抗値の高い材料(静電気拡散性材料)が使用されるようになりました。

又、ほぼ同時期に、IIの摩擦帯電の発生を抑制するための、帯電防止効果という考え方も定着してきました(摩擦などによる静電気電荷の発生は、材料の表面抵抗率等の抵抗指標には無関係であるというものです。現在では、評価が難しいなどの理由から、IECなどの国際標準では、指標としては採用されないようになってきましたが、米国のESDA協会の指標としては、低帯電性という言葉を使用し、包装標準に使用しています)。そして、80年代に入ると徐々に、IIIの静電界による誘導帯電等の防止という概念(静電気シールド特性)が加わり、用途別に様々な材料が、市場に見られるようになってきました。

現在は、このような流れに、廃棄物規制や、再生樹脂の使用、ドライパックを代表とする別の用途が加わり、かなり複雑な材料が使用されるようになってきています。特に、ドライパックは、一般的に、内部を低湿度環境にする為に、静電気が発生し易い環境となり、静電気に対する考慮が必要不可欠になります。

包装材料には、様々な形態のものがあり、ESD管理ではそれぞれが重要な役割を持ちます。さらに、一般の材料評価では考えにくいことかも知れせんが、ESD管理用材料では、同じ素材のものを使用していても、主に、静電容量などの観点から、形態や形状が代わった場合、もう一度評価をしなおす必要がある場合も多いのです。

電気障害対策

静電気対策の基本となるものは接地です。静電気対策区域(EPA)の基本的な考え方は、「等電位結合」という考え方を使用します。また、発生を抑制(防止ではありません)するため、その主たる要因と考えられる摩擦や誘導への対策も良く行われます。更に、絶縁性材料を使用しなければならない状況では、除電装置の仕様も必要です。この場合、誘導対策には「シールド」、絶縁性材料には「イオナイザー」、摩擦帯電の緩和には「帯電防止材料」というと分かりやすいと思います。この4つを適切に組み合わせることで、通常レベルのESD問題は解決できます。

1.等電位結合

関係する材料や、アイテム(作業者も含む)間の電位を、全て等しくしてしまえば、電位差は発生せずにESDも発生しなくなります。接地の考え方とほぼ同じなのですが、接地というのは、この等電位結合の1つの形態にすぎません。接地は、言葉どおり地面あるいは、それに類する電子の無限大の供給源、あるいは、受入先に接続することですから、接地したからといって、必ずしもそのアイテムの電位が0となっているとは限りません。

等電位結合とは、アイテム全体を1つの系として考えた場合、その系内で電位が0であれば良いという考え方です。具体的には、この考えは接地の取り難い作業場や現場作業等で取り入れられています。

2.シールド(遮蔽)

静電気シールドは、外部の電界から、内容物を保護する為に考案されたシステムですが、静電気シールドの実際の効果については、疑問が多少あるものの、多くの規格、仕様書等で取り上げられており、一般的な材料となりつつあります。

3.イオナイゼーション

現場では、帯電防止材料を使用する事が出来ない、或いはシールドを設置する事が出来ない状況もあります。その場合、イオナイザー(除電装置)を使用し、絶縁性材料の電荷を取り除くか、ESD問題を生じさせない程度に電位を下げるか、電荷を中和する必要が有ります。イオナイザーを使用する事で、このような問題を解決する事が出来ます。

4.帯電防止

主に摩擦帯電を抑制することに主眼を置いたもので、表面を潤活にすることにより、摩擦を減少し発生電荷を抑制します。又、導電性材料を使用し、発生した電荷を、速やかに拡散する方法も、併せて使用されています。ただし、材料が導電性であるということと、静電気の発生を抑制することは、直接関係がありませんから、材料を導電性にすることで、帯電防止が行えると考えるべきではありません。さらに、接地されていない導体は、除電に多少時間がかかりますので、導体が、帯電した状態が、ある程度、継続することになり、ESD対策の面からは、かえって悪影響がでることもあります。

上記4つの対策を、適切に組み合わせて材料を選定し、部品や製品を開発すれば、静電気障害対策用の製品が出来上がります。しかし、実際には、材料の本来の特性を損ねずに、このような処理を行うことは簡単ではなく、全ての特性を合わせ持つ、単一の材料は、現在までのところ開発されていません。そこで、単一の目的に絞った材料や、各特性を持つ材料を組み合わせる方法で材料を作成するのが一般的になります。

測定指標

材料を評価する上で最も有効と思われるものは、実際に発生している障害に対して、どの程度、防御、あるいは、制御できているかを評価するものです。従って、静電気障害対策の評価を行う最も良い方法は、まず、静電気障害を、実際と同じような方法で発生させ、材料の発生電荷量や電圧の抑制効果を比較する方法が有効となります。既存の規格、標準、仕様書の中には、材料を摩擦させ発生電荷を測定や、発生電荷の減衰時間を測定する方法などが取り入れられます。しかし、再現性の問題は、解決できていません。

1. 帯電特性

摩擦による帯電を評価する方法は、何らかの方法で摩擦帯電を発生しそれをファラディーカップで電荷量測定するというものです。DIPスティックにICを入れスティックを傾斜させてICとスティックを摩擦させその後ICの電荷量の測定や、袋に円盤状のクォーツ等を袋に入れ上下させることによりその電荷量を測定する。又は、傾斜させた板にサンプルフィルムを貼り付けて、その上にシリンダー状の物体を回転させながら転がし、その電荷量を測定する等様々な方法が考案されています。

これらの方法は、具体的に電荷量が表示されているので、ESDSの破壊電圧を考慮しながら、使用特性を決定できるという利点があるのですが、電荷発生の再現性や試験手順の標準化等、多少問題がある為に最近では、あまり使用されなくなってきています。

2. 電荷の拡散

静電気の発生を評価する他に、発生した静電気をどの程度拡散する能力があるかを評価する方法があります。それは、静電気電荷を拡散する能力を示すものです。

2.1 抵抗測定

この拡散特性は、材料の表面に電流を流し、その抵抗を測定したり、拡散する時間を測定したりすることにより評価します。抵抗測定は、材料の様々な要因で測定値が変化するために個々の材料・製品で測定や、複数の異なる場所で測定を行うために、形状や大きさの異なる電極が開発されています。この他、電圧、印加時間、温度、湿度等の要因を決定しなければなりません。

従来から行われていた表面抵抗の測定は、表面の電荷の流れ易さを示そうとしたものですが、そのままでは、相対的な比較ができないために、過去には、表面抵抗率に計算して、表示をしていました。しかし、この表面抵抗には、測定上の制約により、体積成分が含まれ、また、素材の形状により、測定値に大きな違いが出る為、現実的ではないことが指摘されたために、最近では、個々の製品毎に、抵抗を測定するようになってきました。

2.2 減衰時間

抵抗は、間接的に静電気の拡散を予想しますが、減衰時間は、電荷の拡散を直接的に、時間(通常は、ミリ秒以上)で評価します。この評価方法は、比較的古くから行われてきた方法で、わが国でもJISになっています。

減衰測定は、抵抗以外の容量成分を含んだ形で電荷の拡散を時間スケールに表示するものです。MIL-PRF-81705では、初期電荷の1%つまり50V迄の減衰時間を2.00秒以下と規定しています。この2秒という値は、袋の開封に作業者が必要とする時間が、2秒程度で、仮に帯電していたとしても、その間に接地に逃がすことができる為です。つまり、減衰時間の測定は、非常に現実的で、様々な問題があると指摘されていても、MILで長期間使用されているのはそのためではないかと思います。

2.3 静電気シールド

帯電を抑制できたとしても、誘導や直接放電で包装材料内のESDSが損傷を受ける可能性があります。この現象に対処する為に考えられたのが、静電気シールド特性です。ESD管理では、剥きだしの導体は嫌われ、袋を開封せずに内容物が確認するような作業工程をとることが多いのです。そこで、このような目的のためには、金属化した層を持つラミネートフィルムを使用するようになってきたのです。しかし、このフィルムを評価する適当な指標が無く、結局、EMIシールドの測定方法を参考にして、考えられたのがキャパシティブプローブ測定です。

3. 測定環境

静電気対策用の資材評価では、測定環境とコンディショニングと称する材料の前処理が重要になります。これは、材料の帯電防止特性等が、材料の吸湿性に依存していることが多い為に取られた処置で、ESDSに対して使用する材料評価の多くは、一般環境の湿度に比較すると、大幅に低い15%RH程度の環境でのコンディショニングや測定を要求しています。

実際には、そのような低湿度環境での使用は、限られているとの見地から、ユーザによっては、50%RHでの測定データで良いとしている場合もありますが、半導体を初めとするESDSの製造工程では、一部低湿度になるような環境や、ドライパック等では、EIAの規定にも記述されているように、仕様書内に静電気に対する規定を引用していることも多くなってきています。

コンサルティング

弊社では、国内に留まらず欧米、アジアを中心に販売・支援の代理店ネットワークを有しております。貴社のESD対策・管理の海外展開をお手伝いする事が出来ます。

- 国内の自社工場・協力会社での静電気対策全般の支援(セミナー開催)

- 国内の納入先への静電気対策全般の支援(セミナー開催)

- 国内の仕入れ先への静電気対策全般の支援(セミナー開催)

上記の希望があるが、 自社だけでは静電気対策の海外展開が難しい、静電気対策は専門性が高く自社では対応できない、 といったご要望に対応させて頂きます。

詳しくは、弊社までお問い合わせ下さい。

引用文献

- RCJS-5-1(第3版):2016(静電気現象からの電子デバイスの保護-一般要求事項)

- RCJS-5-1:付属書I&J

- RCJS-TR-5-2(第2版):2017(静電気現象からの電子デバイスの保護-指針)IEC 61340 5-1, -2

- 静電気管理技術の基礎(改定第4版)(2016年12月1日発行)

監修:一般財団法人 日本電子部品信頼性センター - 静電気管理のためのデータブック

監修:一般財団法人 日本電子部品信頼性センター - 静電気管理入門 二澤 正行 編著

- ESDコーディネータのための静電気対策基礎シリーズ

「静電気帯電防止のための静電気測定(上)」和泉 健吉著 - ESDコーディネータのための静電気対策基礎シリーズ

「静電気帯電防止のための静電気測定(下)」和泉 健吉著 - MIL規格に基づく静電気管理

- ESD Association Standard(ESDA)11.11,11.13

- 新版 静電気ハンドブック,静電気学会編集

- 静電気管理技術の基礎 増補改定版 二澤 正行著 プラスチックスエージ、4.2009

- MIL規格に基づく 静電気管理 二澤正行著 工業調査会、10.2008

- 半導電性炭素材料含有ESD対策樹脂材料 静電気学会講演論文集

西畑直光,小松勇一,川崎達也,P157(2004) - ANSI/ESD S541-2003, -2008: Packaging Materials for ESD Sensitive Items

- MIL HDBK 773A “ELECTROSTATIC DISCHARGE PROTECTIVE PACKAGING”, 6.2005

- 包装材料の静電気のお話 二澤 正行著 PACKPIA 7.1993

- 包装材料の静電気のお話 二澤 正行著 PACKPIA 12.1993

- 静電気対策マニュアル 村崎、二澤 著 オーム社,1989

製品情報

ESD(静電気放電)対策

クレファイン

ESD(静電気放電)対策材料

樹脂素形材

無充填材

- PPS(N)ポリフェニレンサルファイド

- PVDFポリビニリデンフロライド

- PC(N)(遮光黒)ポリカーボネート

- PEEK(N)ポリエーテルエーテルケトン

- PSU(N)ポリサルフォン

- PES(N)ポリエーテルサルフォン

- PPE(変性)(黒)変性ポリフェニレンエーテル

- PBT(N)ポリブチレンテレフタレート

- PEI(N)ポリエーテルイミド

- POM(N)(黒)ポリオキシメチレン(ポリアセタール

- POM(青)ポリオキシメチレン(ポリアセタール

- PE(N)ポリエチレン

- PP(N)ポリプロピレン

- ABS(N)(黒)アクリロニトリル・ブタジエン・スチレン共重合樹脂

- PC/ABSポリカーボネート系ポリマーアロイ

- PA6(N)ポリアミド6(ナイロン6)

- PA66(N)ポリアミド66(ナイロン66)

- New-PFA四フッ化エチレン・パーフルオロアルコキシエチレン共重合樹脂

- ETFE 四フッ化エチレン・エチレン共重合樹脂